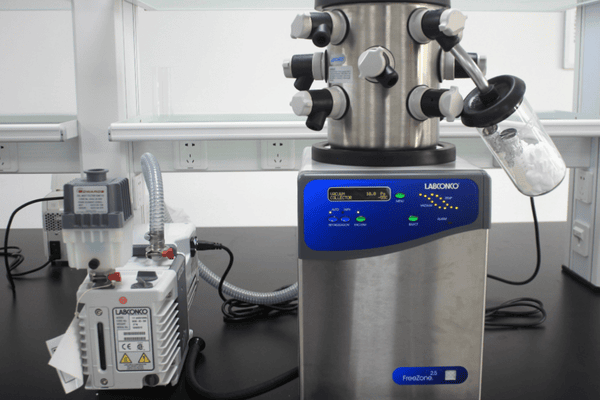

“实验室冻干机突然停机,样品全部报废!”——这是许多科研人员最不愿面对的噩梦。作为实验室核心设备之一,Labconco冻干机一旦发生故障,轻则延误实验进度,重则造成数十万元损失。数据显示,80%的冻干机故障源于日常维护疏漏。本文将深入剖析冻干机常见故障根源,并提供一套科学高效的维护方案,助您将设备故障率降低60%以上。

三大高频故障背后的隐藏风险

1. 真空度异常:实验室的“沉默杀手”

当冻干机真空泵抽速下降或真空泄漏时,箱体内压力无法达标,直接导致样品冰晶未完全升华即熔化。某高校实验室曾因此损失价值23万元的生物样本。关键检查点包括:

- 密封圈老化(建议每6个月更换一次)

- 真空泵油乳化(油色变白需立即更换)

- 冷阱温度波动(-50℃以下为安全阈值)

2. 制冷系统失效:冰火两重天的代价

压缩机异常震动或冷凝器积尘超标,可能使制冷效率下降30%-50%。某制药企业曾因蒸发器结霜过厚,导致冻干周期延长8小时,单次能耗增加1200度。维护重点应关注:

- 散热风扇清洁(每月至少除尘1次)

- 制冷剂压力检测(R404a标准压力值:低压2.5-3.5bar)

- 压缩机润滑油量(油位低于视镜1/3时需补充)

3. 控制系统紊乱:数字化时代的双刃剑

触屏失灵、传感器漂移等电子故障,可能引发温度误判。2023年FDA通报的冻干设备事故中,47%与传感器校准偏差有关。建议采取以下防护措施:

- 定期备份运行参数(推荐每周导出数据)

- 环境湿度控制(保持30%-60%RH范围)

- 电磁干扰屏蔽(远离高频设备至少2米)

四级维护体系打造冻干机“长寿密码”

Level 1 日检:3分钟快速诊断法

每日开机前执行“听-看-测”黄金三步:

- 听压缩机启停是否平稳(异常噪音阈值>65分贝)

- 看冷阱结霜均匀度(局部冰层厚度>5mm需除霜)

- 测真空泄漏率(10分钟内压力上升≤0.5mbar为合格)

Level 2 周护:关键部件深度保养

- 硅油密封圈润滑:使用专用氟化润滑脂(如Krytox GPL 205)

- 排水管路疏通:注入10%次氯酸钠溶液浸泡30分钟

- 电路触点维护:用电子清洁剂擦拭继电器触点

Level 3 月修:系统性效能优化

建立“三色标签管理”制度:

- 红色标签:立即更换部件(如破损的PTFE膜)

- 黄色标签:观察使用部件(如轻微磨损的轴承)

- 绿色标签:正常运作部件(如完好的加热板)

Level 4 年检:全维度性能验证

委托厂家或认证机构执行:

- 真空极限测试(达到5×10⁻² mbar为优)

- 温度均匀性验证(腔体温差≤±1.5℃)

- 软件固件升级(确保兼容最新版GLP规范)

90%用户忽略的保养禁区

1. 过度清洁陷阱

某实验室使用丙酮擦拭冻干舱,导致聚碳酸酯观察窗开裂。正确做法是:

- 舱体清洁:仅用中性洗涤剂+超纯水

- 冷阱除霜:自然融化或40℃以下温水辅助

2. 备件混用风险

非原厂真空泵油可能引发“气镇阀卡死”,某研究机构因此损失整套冻干程序。必须严格遵循:

- 真空泵油型号:Labconco Ultragrade 19

- O型圈材质:全氟醚橡胶(FFKM)

3. 环境控制盲区

实验证明,环境温度每升高5℃,压缩机寿命缩短18%。设备间应满足:

- 温度:18-25℃(波动≤±2℃/h)

- 通风量:≥10次/h换气率

- 地面水平度:≤3mm/m倾斜

智能运维时代的创新方案

物联网传感器+云平台的应用正改变传统维护模式:

- 实时监测:通过压力、温度、振动传感器采集500+参数

- 预测性维护:AI算法提前14天预警故障(准确率达92%)

- 数字孪生:3D模型模拟极端工况下的设备表现

某国家级重点实验室采用智能运维系统后,冻干机故障响应时间从12小时缩短至18分钟,年度维护成本降低41%。

特别提醒:当遇到“ERR-07”报警代码(制冷高压保护)时,请立即执行:

- 关闭压缩机电源

- 检查冷凝器散热片堵塞情况

- 测量环境温度是否超过32℃

- 联系厂家工程师进行系统复位

通过科学规范的维护策略,Labconco冻干机的MTBF(平均无故障时间)可从8000小时提升至15000小时,真正实现“零非计划停机”的终极目标。

京公网安备11010102000001号

京公网安备11010102000001号